При изготовлении больших аттракционов, Мастерство сварщика - это не просто незначительная часть производственного процесса. Напротив, она является основой безопасности конструкции оборудования, его долговечности и стоимости долгосрочной эксплуатации.

Для производители аттракционов для парков развлеченийКачество сварки отражает их технические возможности и стандарты контроля качества. Для покупателей и инвесторов качество сварочного процесса напрямую влияет на безопасно ли оборудование, долговечно ли оно и стоит ли оно долгосрочных инвестиций.

Как производитель с более чем 20 лет опыта в индустрии аттракционов, в этой статье вы найдете исчерпывающее руководство по:

- Основные требования к процессам сварки оборудования для аттракционов

- Как контролировать качество сварки и избегать распространенных дефектов

- Как сварочные процессы влияют на безопасность оборудования, затраты и циклы поставок

- Как покупатели могут профессионально оценить уровень сварки производителя

Мы поможем вам пройти путь от "неуверенного сварщика" до "способного оценить качество сварки".

1. Почему сварочное мастерство является основой безопасности оборудования для аттракционов?

Крупное оборудование для аттракционов (например, американские горки, колеса обозрения, маятниковые аттракционы, и Аттракционы с падающей башней) по сути является сложная стальная конструктивная система который претерпевает:

- Динамические нагрузки (ускорение, замедление, удар)

- Циклические нагрузки (возвратно-поступательное движение, вращение)

- Усталостные нагрузки (высокочастотный режим работы)

- Воздействие окружающей среды (ветер, дождь, перепады температур, коррозия)

Сварные швы - это не просто "точки соединения", это каналы для передачи усилия.

Любые проблемы с критическими сварными швами могут привести к структурное разрушениенезависимо от качества материала и точности конструкции. Даже небольшие дефекты сварки могут:

- Причина распространения трещин

- Снижение жесткости конструкции

- Компромиссные меры безопасности

- В крайних случаях это может привести к структурной нестабильности

Так, в производстве аттракционов, Сварочное мастерство должно ставить во главу угла "структурную безопасность", а не эффективность или эстетику.

2. Основные требования к процессам сварки оборудования для аттракционов

1. Выбор правильных методов сварки (в зависимости от конструкции)

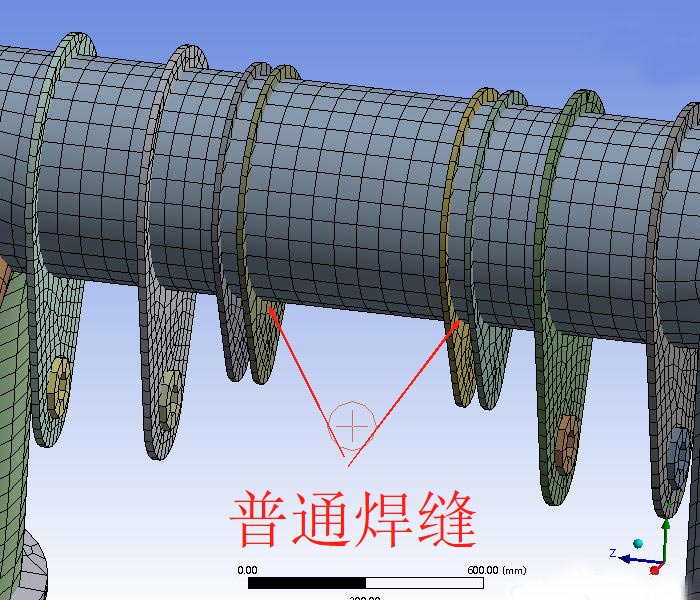

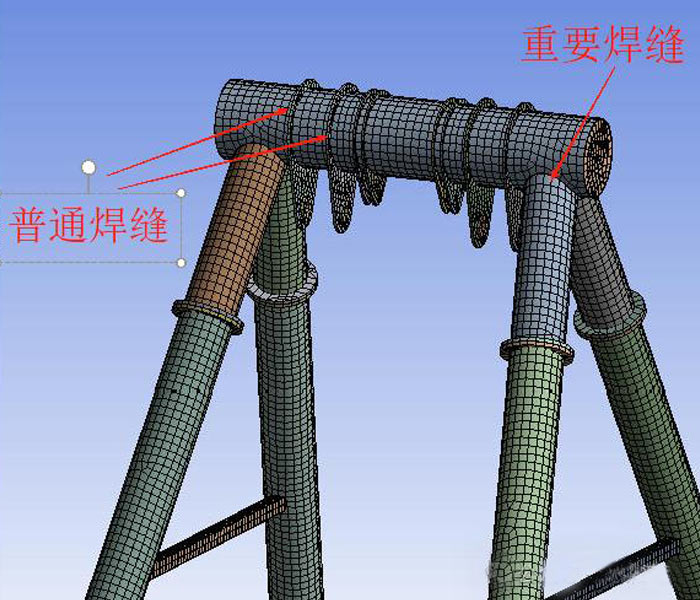

Различные виды аттракционов и структурные компоненты требуют различных методов сварки.

Распространенные методы сварки и их применение:

- Дуговая сварка под флюсом (SAW)

- Идеально подходит для первичных несущих конструкций, сварки толстых листов

- Стабильное формирование сварного шва, высококачественная консистенция

- Обычно используется для вертикальных опор, главных балок и вращающихся компонентов.

- Сварка в среде инертного газа (MIG) / активного газа (MAG)

- Подходит для плит средней толщины и сложных геометрических форм

- Высокая эффективность, идеально подходит для массового производства

- Сварка вольфрамовым инертным газом (TIG)

- Лучше всего подходит для прецизионных деталей, тонких пластин или критических соединений

- Чистые, эстетически привлекательные сварные швы с минимальными дефектами

Зрелые производители Не полагайтесь только на один метод сварки но вместо этого использовать комбинацию в зависимости от нагрузки на конструкцию и технических требований.

2. Управление параметрами сварки: Ток, напряжение и тепловой поток

Качество сварки в значительной степени зависит от контролируемых параметров:

- Сварочный ток

- Слишком высокая → Прожоги, подрезы, крупнозернистая структура

- Слишком низкая → Неполное сплавление, включение шлака, слабые швы

- Напряжение дуги

- Влияет на ширину и формирование сварного шва

- Ручная дуговая сварка обычно контролируется при напряжении 20-25 В, чтобы избежать чрезмерной длины дуги или чрезмерного напряжения.

- Регулировка подачи тепла

- Чрезмерное нагревание → Растрескивание, деформация

- Недостаточное количество тепла → Неполноценные сварные швы, снижение усталостных характеристик

Профессиональные производители строго контролировать параметры сварки через:

- Квалификация сварочных процедур (WPS)

- Предварительный нагрев и охлаждение после сварки

- Симметричные последовательности сварки для контроля расхода тепла

3. Контроль качества сварки: как избежать распространенных дефектов сварки?

Распространенные дефекты и риски при сварке

| Дефект сварки | Потенциальные риски |

| Трещины | Легко распространяются, непосредственно угрожают безопасности конструкции |

| Пористость | Снижает прочность сварного шва и усталостную прочность |

| Включение шлака | Создает точки концентрации напряжения |

| Неполное слияние | Снижает фактическую несущую способность |

Система контроля качества сварки

Чтобы избежать брака, мы внедряем комплексную систему контроля качества:

- Контроль перед сваркой

- Проверка размеров пазов и монтажных зазоров

- Подтверждение правильности подготовки и позиционирования сварного шва

- Контроль процесса сварки

- Управление навыками квалифицированных сварщиков

- Контроль параметров сварки в режиме реального времени

- Послесварочный контроль

- Визуальный контроль (форма и размеры)

- Неразрушающий контроль (UT / MT / RT)

- Документация и прослеживаемость ключевых сварных швов

4. Как сварка влияет на качество оборудования, стоимость и сроки поставки

1. Влияние на качество оборудования

- Качество сварки = базовый уровень структурной безопасности

- Определяет усталостную прочность и срок службы оборудования

- Непосредственно влияет на соответствие требованиям инспекции и сертификации

2. Влияние на производственные затраты

Оптимизированные процессы сварки не обязательно увеличивают расходыОни могут снизить затраты следующими способами:

- Сокращение повторной обработки и отходов материалов

- Снижение частоты технического обслуживания

- Минимизация времени простоя из-за сбоев при сварке

3. Влияние на производственные циклы

- Стандартизированные процессы сварки → управляемое производство

- Автоматизированная/роботизированная сварка → повышение эффективности

- Зрелые процессы → стабильные сроки поставки

5. Как покупатели могут оценить качество сварочного процесса производителя?

Это часто самая малозаметная, но самая ценная часть процесса закупок.

1. Посмотрите на "документы", а не только на образцы

Основные документы, которые необходимо запросить у производителей, включают:

- Квалификация сварочных процедур (WPS / PQR)

- Сертификация на соответствие таким стандартам, как ISO 3834 или EN 1090

- Заполнение отчетов о проверке сварки

2. Смотрите на "логику", а не только на обещания

Обратитесь к производителю:

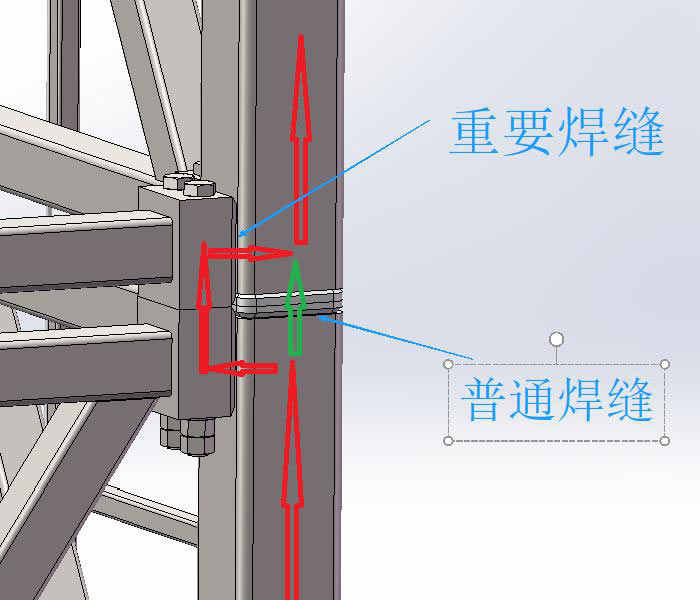

- Как вы различаете критические и некритические сварные швы?

- Каков ваш процесс проверки критических сварных швов?

- Как вы управляете квалификацией сварщиков?

- Используете ли вы разные процессы сварки для разного оборудования парка развлечений?

Четкие и профессиональные ответы являются надежным показателем надежного производителя оборудования для аттракционов.

3. Посмотрите на "долгосрочное мышление"

Зрелые производители сосредоточены на:

"Будут ли эти аттракционы безопасными и долговечными через 10, 15 или 20 лет?"

Вместо того чтобы сосредоточиться только на первоначальном производстве.

Заключение: Мастерство сварки определяет уровень безопасности оборудования для аттракционов

Сайт безопасность крупного оборудования для аттракционов никогда не определяется одним компонентом; это результат сочетание дизайна, материалов и производственных процессов.

Среди них, Мастерство сварщика - самый важный, но часто недооцениваемый элемент..

Компания Carnee Rides, более 20 лет занимающаяся производство аттракционов в парке развлечений опыт, Карни Компания Rides придерживается философии, согласно которой:

Сварные швы - это не только затраты, но и безопасность.

Только совершенствуя сварочные процессы, можно сделать оборудование для развлечений по-настоящему безопасные, долговечные и способные к длительной эксплуатации.

Если вы хотите узнать больше о наших процессах производства аттракционов, стандартах качества или проектные решения для тематических парковНе стесняйтесь связаться с нами для подробного обсуждения.