Dalam pembuatan wahana hiburan yang besar, Keahlian pengelasan bukan hanya bagian yang tidak penting dari proses produksi. Sebaliknya, hal ini membentuk fondasi keamanan struktural peralatan, daya tahan, dan biaya operasi jangka panjang.

Untuk produsen wahana taman hiburankualitas pengelasan mewakili kemampuan teknis dan standar kontrol kualitas mereka. Bagi pembeli dan investor, kualitas proses pengelasan secara langsung memengaruhi apakah peralatan tersebut aman, tahan lama, dan sesuai dengan investasi jangka panjang.

Sebagai produsen dengan lebih dari Pengalaman 20 tahun dalam industri peralatan hiburan, artikel ini akan memberikan panduan komprehensif tentang:

- Persyaratan inti untuk proses pengelasan pada peralatan hiburan

- Cara mengontrol kualitas pengelasan dan menghindari cacat umum

- Bagaimana proses pengelasan berdampak pada keselamatan peralatan, biaya, dan siklus pengiriman

- Bagaimana pembeli dapat menilai tingkat pengelasan produsen secara profesional

Kami akan membantu Anda beralih dari "tidak yakin tentang pengelasan" menjadi "mampu menilai kualitas pengelasan."

1. Mengapa Keahlian Pengelasan Menjadi Dasar Keselamatan Peralatan Hiburan?

Peralatan hiburan yang besar (seperti roller coaster, bianglala, wahana pendulumdan wahana menara jatuhkan) pada dasarnya adalah sistem struktur baja yang kompleks yang dialaminya:

- Beban dinamis (akselerasi, deselerasi, guncangan)

- Beban siklik (gerakan bolak-balik, rotasi)

- Beban kelelahan (operasi frekuensi tinggi)

- Dampak lingkungan (angin, hujan, perbedaan suhu, korosi)

Las bukan hanya "titik sambungan"; las adalah saluran untuk transfer gaya.

Masalah apa pun dengan pengelasan kritis dapat menyebabkan kegagalan strukturalterlepas dari kualitas bahan atau akurasi desain. Bahkan cacat pengelasan kecil pun bisa terjadi:

- Menyebabkan retakan merambat

- Mengurangi kekakuan struktural

- Mengompromikan redundansi keamanan

- Dalam kasus yang ekstrem, hal ini dapat mengakibatkan ketidakstabilan struktural

Demikian juga dalam pembuatan wahana hiburan, keahlian pengelasan harus memprioritaskan "keamanan struktural" di atas efisiensi atau estetika.

2. Persyaratan Inti untuk Proses Pengelasan Peralatan Hiburan

1. Memilih Metode Pengelasan yang Tepat (Tergantung Struktur)

Berbagai jenis wahana hiburan dan komponen struktural memerlukan metode pengelasan yang berbeda.

Metode pengelasan umum dan aplikasinya:

- Pengelasan Busur Terendam (SAW)

- Ideal untuk struktur penahan beban primer, pengelasan pelat tebal

- Formasi las yang stabil, konsistensi berkualitas tinggi

- Umumnya digunakan untuk penyangga vertikal, balok utama, dan komponen yang berputar

- Pengelasan Gas Inert Metal (MIG) / Gas Aktif Metal (MAG)

- Cocok untuk pelat dengan ketebalan sedang dan geometri yang kompleks

- Efisiensi tinggi, ideal untuk produksi massal

- Pengelasan Tungsten Inert Gas (TIG)

- Terbaik untuk komponen presisi, pelat tipis, atau sambungan kritis

- Lasan yang bersih dan menyenangkan secara estetika dengan cacat minimal

Produsen yang matang jangan hanya mengandalkan satu metode pengelasan tetapi sebaliknya menggunakan kombinasi berdasarkan beban struktur dan persyaratan teknis.

2. Kontrol Parameter Pengelasan: Input Arus, Tegangan, dan Panas

Kualitas pengelasan sangat bergantung pada parameter pengontrolan:

- Arus Pengelasan

- Terlalu tinggi → Burnthrough, undercut, struktur butiran kasar

- Terlalu rendah → Fusi tidak sempurna, inklusi terak, sambungan lemah

- Tegangan Busur

- Mempengaruhi lebar dan formasi las

- Pengelasan busur tangan biasanya dikontrol pada 20V-25V untuk menghindari panjang busur yang berlebihan atau tegangan yang berlebihan

- Kontrol Masukan Panas

- Panas yang berlebihan → Retak, distorsi

- Panas yang tidak mencukupi → Pengelasan yang tidak sempurna, kinerja kelelahan berkurang

Produsen profesional mengontrol parameter pengelasan secara ketat melalui:

- Kualifikasi prosedur pengelasan (WPS)

- Pra-pemanasan dan pendinginan pasca-pengelasan

- Urutan pengelasan simetris untuk mengontrol masukan panas

3. Kontrol Kualitas Pengelasan: Bagaimana Cara Menghindari Cacat Pengelasan yang Umum?

Cacat dan Risiko Pengelasan yang Umum Terjadi

| Cacat Pengelasan | Potensi Risiko |

| Retak | Mudah menyebar, secara langsung mengancam keselamatan struktural |

| Porositas | Mengurangi kekuatan las dan umur kelelahan |

| Inklusi Terak | Menciptakan titik konsentrasi stres |

| Fusi yang tidak lengkap | Mengurangi kapasitas penahan beban yang sebenarnya |

Sistem Kontrol Kualitas untuk Pengelasan

Untuk menghindari cacat, kami menerapkan sistem kontrol kualitas yang komprehensif:

- Kontrol Pra-pengelasan

- Memeriksa dimensi alur dan celah perakitan

- Memastikan persiapan dan pemosisian las yang benar

- Kontrol Dalam Proses Pengelasan

- Manajemen keterampilan tukang las yang berkualitas

- Pemantauan parameter pengelasan secara real-time

- Inspeksi Pasca Pengelasan

- Inspeksi visual (bentuk dan dimensi)

- Pengujian non-destruktif (UT/MT/RT)

- Dokumentasi dan penelusuran lasan utama

4. Bagaimana Pengelasan Mempengaruhi Kualitas Peralatan, Biaya, dan Waktu Pengiriman

1. 1. Dampak pada Kualitas Peralatan

- Kualitas pengelasan = garis dasar keamanan struktural

- Menentukan ketahanan dan masa pakai peralatan terhadap kelelahan

- Secara langsung mempengaruhi kepatuhan inspeksi dan sertifikasi

2. Dampak pada Biaya Produksi

Proses pengelasan yang dioptimalkan tidak selalu meningkatkan biayamereka dapat menurunkan biaya dengan cara-cara berikut:

- Mengurangi pengerjaan ulang dan limbah material

- Menurunkan frekuensi perawatan

- Meminimalkan waktu henti akibat kegagalan pengelasan

3. Dampak pada Siklus Produksi

- Proses pengelasan standar → produksi yang dapat dikelola

- Pengelasan otomatis/robot → peningkatan efisiensi

- Proses yang matang → jadwal pengiriman yang stabil

5. Bagaimana Pembeli Dapat Menilai Kualitas Proses Pengelasan Produsen?

Hal ini sering terjadi bagian yang paling sering diabaikan namun paling berharga dalam proses pengadaan.

1. Lihatlah "Dokumen," Bukan Hanya Sampelnya

Dokumen utama yang harus diminta dari produsen meliputi:

- Kualifikasi prosedur pengelasan (WPS / PQR)

- Sertifikasi untuk kepatuhan terhadap standar seperti ISO 3834 atau EN 1090

- Laporan inspeksi pengelasan lengkap

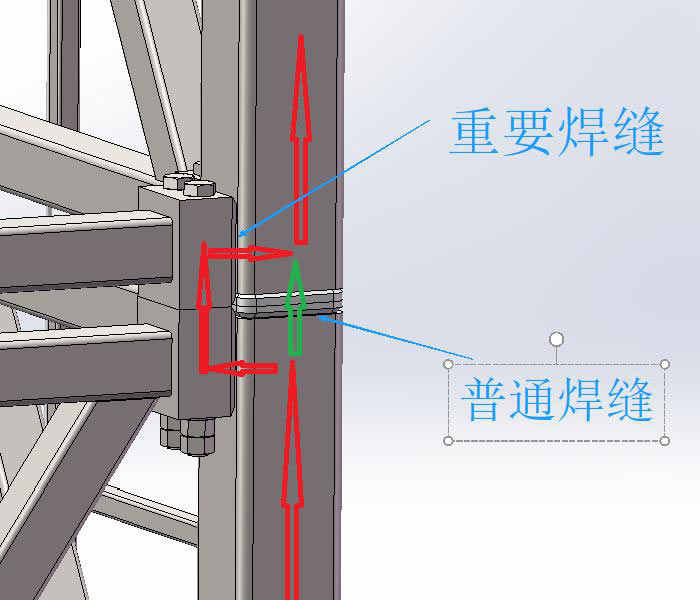

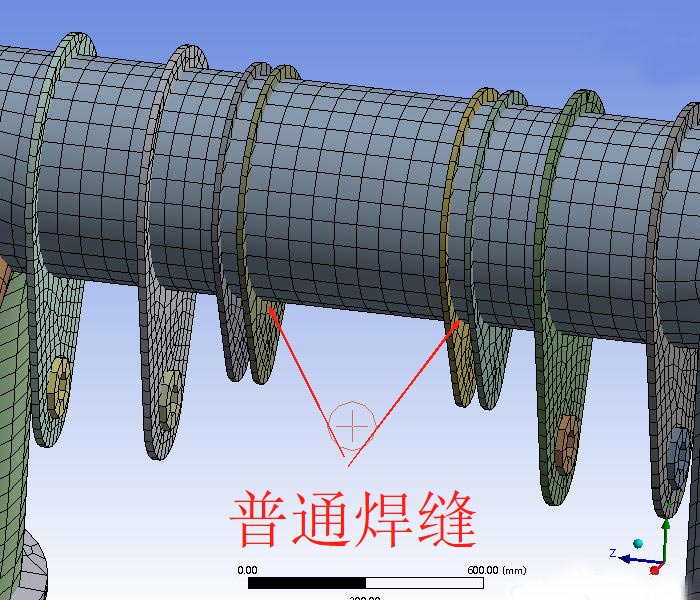

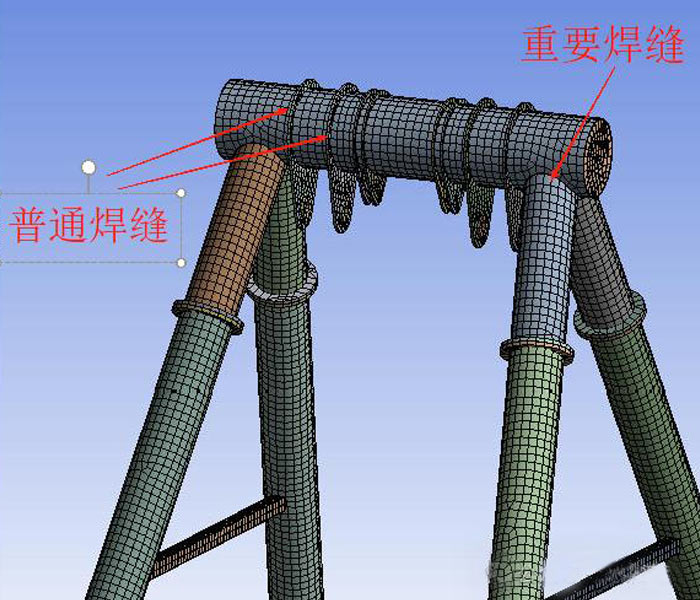

2. Lihatlah "Logikanya", Bukan Hanya Janji-janjinya

Tanyakan kepada produsennya:

- Bagaimana Anda membedakan antara pengelasan kritis dan non-kritis?

- Apa proses Anda untuk menguji pengelasan kritis?

- Bagaimana Anda mengelola kualifikasi tukang las?

- Apakah Anda menggunakan proses pengelasan yang berbeda untuk peralatan taman hiburan yang berbeda?

Jawaban yang jelas dan profesional adalah indikator kuat dari produsen peralatan hiburan yang dapat dipercaya.

3. Lihatlah "Pemikiran Jangka Panjang"

Fokus produsen yang matang:

"Apakah wahana ini akan aman dan tahan lama setelah 10, 15, atau 20 tahun?"

Alih-alih hanya berfokus pada produksi awal.

Kesimpulan: Keahlian Pengelasan Menentukan Dasar Keselamatan untuk Peralatan Hiburan

The keamanan peralatan hiburan besar tidak pernah ditentukan oleh satu komponen saja; itu adalah hasil dari kombinasi antara desain, bahan, dan proses manufaktur.

Di antaranya, keahlian pengelasan adalah elemen yang paling mendasar namun sering diremehkan.

Di Carnee Rides, dengan pengalaman lebih dari 20 tahun pembuatan wahana taman hiburan pengalaman, Carnee Wahana mempertahankan filosofi bahwa:

Pengelasan bukan hanya titik biaya; tetapi juga titik keselamatan.

Hanya dengan menyempurnakan proses pengelasan, peralatan hiburan dapat benar-benar menjadi aman, tahan lama, dan mampu beroperasi secara berkelanjutan.

Jika Anda ingin mempelajari lebih lanjut tentang proses pembuatan wahana hiburan, standar kualitas, atau solusi proyek taman hiburanjangan ragu untuk menghubungi kami untuk berdiskusi secara mendalam.